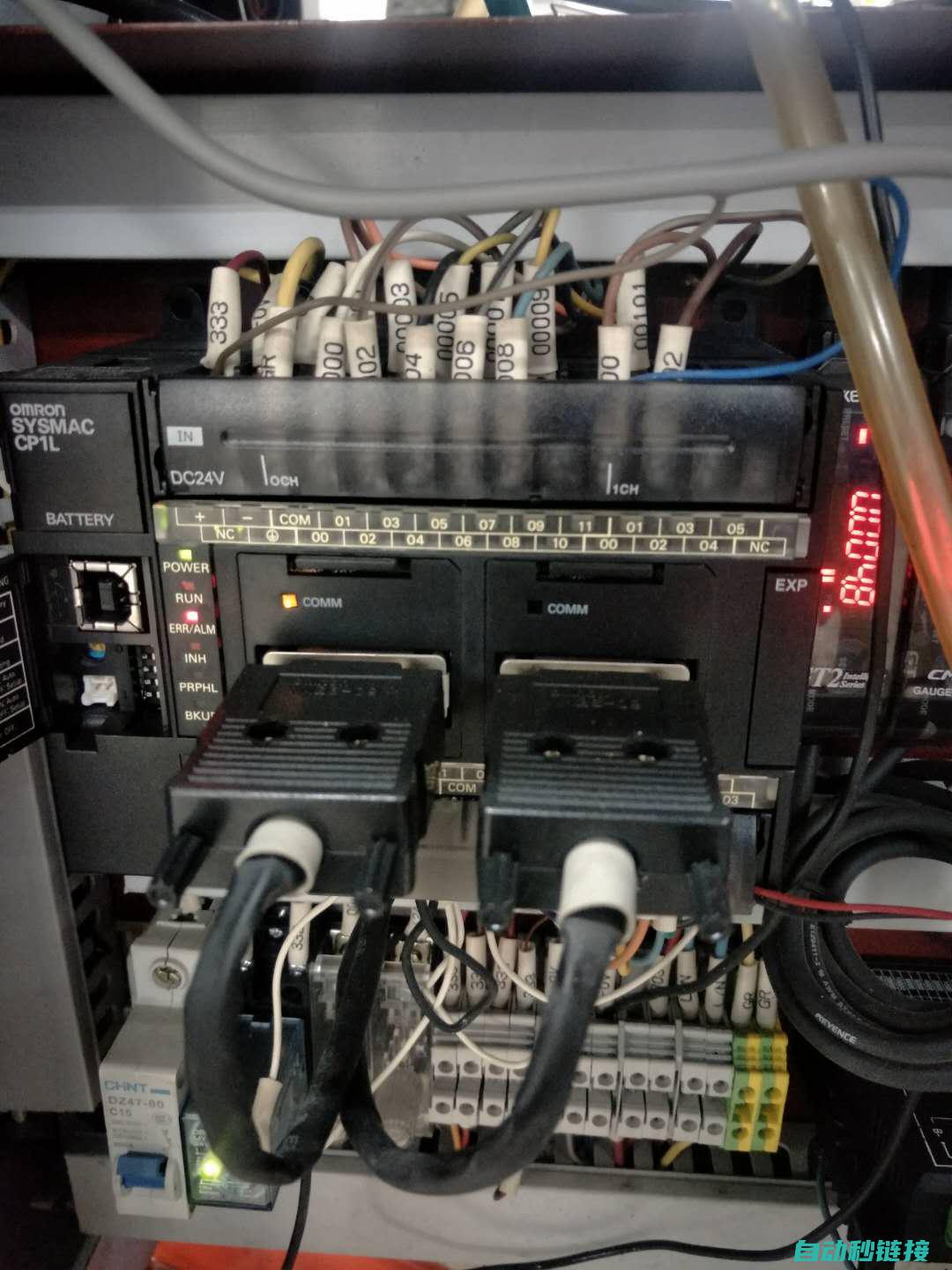

PLC(可编程逻辑控制器)作为现代工业自动化的核心组成部分,广泛应用于各种生产设备和系统中。

PLC负责控制设备的逻辑运行,实现各种复杂的控制功能。

当PLC发生故障时,可能会导致程序暂停运行甚至引发更严重的问题,如起火。

本文将对PLC故障导致的程序暂停运行及其应对措施进行深入探讨。

PLC故障可分为硬件故障和软件故障两大类。

硬件故障主要包括电路板损坏、元器件失效等,而软件故障则涉及程序错误、逻辑错误等。

这些故障都可能导致PLC无法正常工作,从而影响设备的正常运行。

当PLC发生故障时,通常会出现以下表现:设备无法启动、程序运行中断、输入输出异常等。

这些故障表现不仅影响设备的正常运行,还可能导致设备损坏或安全事故。

PLC故障的原因多种多样,包括设备老化、环境因素(如温度过高、湿度过大)、电源波动、电磁干扰等。

编程或配置错误也可能导致PLC故障。

当发现PLC或相关设备出现异常,如冒烟、冒火等现象时,应立即切断电源,以避免设备损坏和火灾事故的发生。

如果火灾已经发生,应立即启动火灾应急预案,使用灭火器或消防设备进行灭火。

同时,及时报警并疏散人员,确保人员安全。

火灾事故发生后,应对PLC及其周边环境进行仔细检查,分析故障原因。

可能是由于PLC内部元器件损坏、电源短路等原因导致起火。

定期对PLC进行检查、清洁和保养,确保设备处于良好状态。

同时,对设备周边环境进行改善,提高环境质量,以降低故障发生率。

通过安装监控设备,实时监测PLC及其相关设备的运行状态。

一旦发现异常,立即进行处理,避免故障扩大。

对于关键设备和系统,可以采用冗余设计,即配置备用PLC或其他关键部件。

当主PLC发生故障时,备用PLC可以立即投入运行,确保设备的正常运行。

PLC易受电磁干扰影响,因此应采取有效措施提高PLC的抗干扰能力。

例如,使用屏蔽电缆、优化接地方式等。

加强操作人员和维护人员的培训,提高他们的技能水平和故障处理能力。

确保在发生故障时,能够迅速、准确地处理故障,减少损失。

PLC作为现代工业自动化的核心组件,其正常运行对于设备的正常运行至关重要。

因此,应采取有效措施预防和处理PLC故障。

通过预防性维护、加强监控、冗余设计、提高PLC抗干扰能力和人员培训等方式,降低PLC故障发生率,确保设备的正常运行。

当PLC故障导致起火等严重事故时,应立即切断电源,启动火灾应急预案,确保人员安全,并对故障原因进行深入分析,避免类似事故再次发生。

本文地址: https://rs.zdmlj.com/article/80c2407a659f75c6129b.html

上一篇:PLC电池更换指南及操作注意事项plc电池更换...